Máquina laminadora de 4 rodillos: una introducción completa

2025-11-27

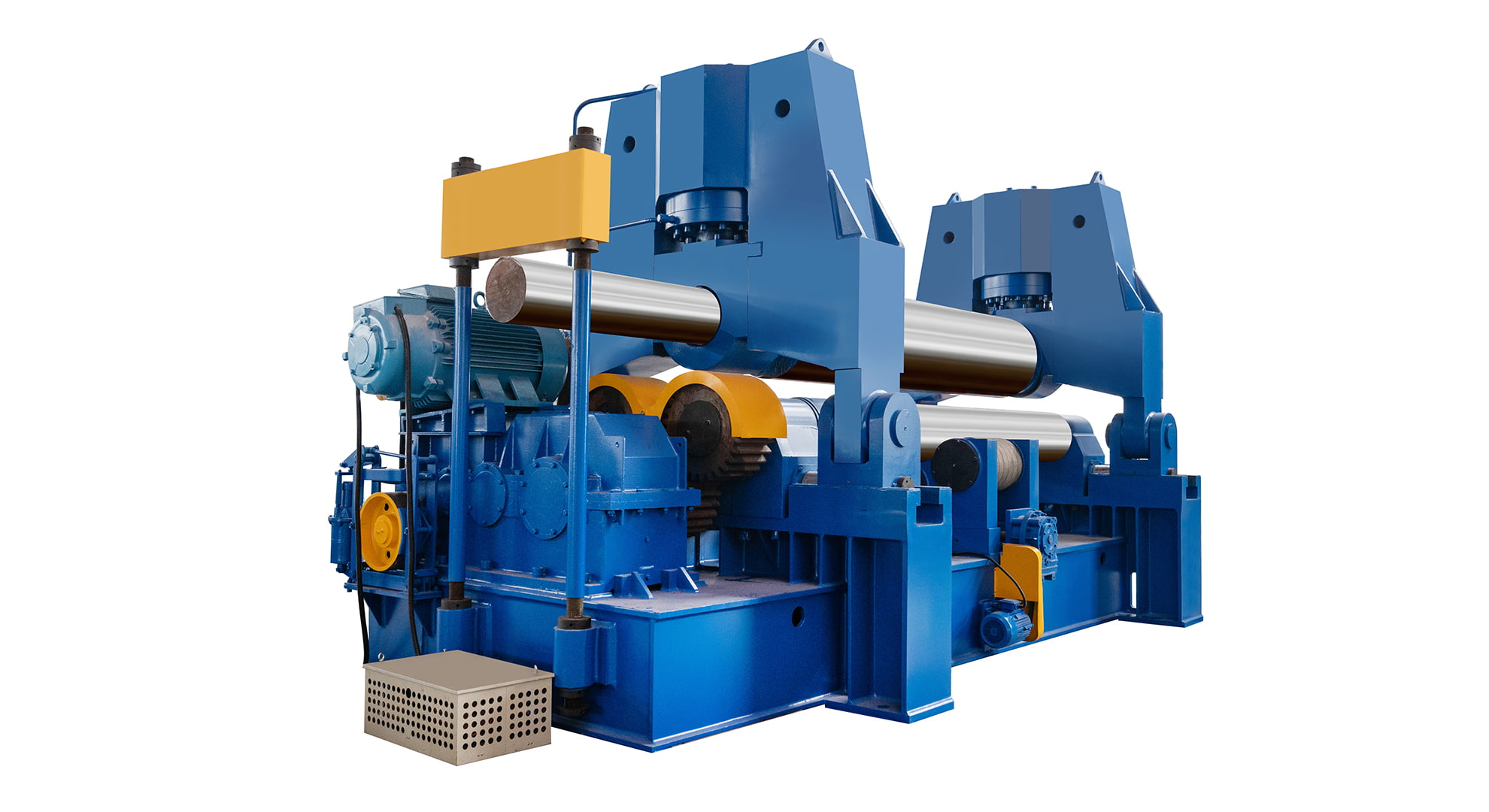

un laminadora de 4 rodillos , también conocida como máquina dobladora de placas de cuatro rodillos, es una herramienta industrial especializada diseñada para doblar o enrollar placas de metal en diversas formas, principalmente cilíndricas o cónicas. Opera según los principios fundamentales de la deformación del material y la manipulación mecánica, lo que lo convierte en un activo indispensable en numerosos procesos de fabricación.

Estructura

La máquina laminadora de cuatro rodillos se compone principalmente de las siguientes partes clave:

Cilindro de Posicionamiento Hidráulico: Responsable de controlar con precisión el movimiento y posicionamiento de ciertos componentes, asegurando ajustes precisos durante el proceso de laminación.

Panel de control: sirve como interfaz del operador, permitiendo la entrada de parámetros como el espesor de la placa, el ancho y el radio de curvatura deseado. También monitorea y controla el funcionamiento general de la máquina.

Rodillo superior: en la mayoría de los casos, el rodillo superior es el rodillo impulsor principal. Proporciona la fuerza principal para impulsar la placa de metal a través de la máquina. En algunos modelos permanece fijo en su posición, mientras que en otros se puede ajustar vertical u horizontalmente para operaciones de plegado más complejas.

Rollos laterales: estos son los dos rollos más pequeños ubicados a cada lado de la máquina. Desempeñan un papel crucial en la aplicación de presión lateral a la placa, permitiendo la creación de formas curvas. Los rodillos laterales se pueden ajustar en altura y posición para controlar la curvatura de la placa laminada.

Rodillo inferior: Los dos rodillos inferiores más grandes soportan el peso de la placa de metal y trabajan en conjunto con el rodillo superior para impulsar la placa a través de la máquina. También contribuyen a la alineación inicial de la placa antes de que comience el proceso de doblado.

Bastidor de la máquina: El bastidor resistente proporciona soporte estructural para todos los componentes de la máquina laminadora de cuatro rodillos. Por lo general, está hecho de acero de alta resistencia para soportar las fuerzas generadas durante el proceso de laminación.

Principio de funcionamiento

Preparación: Antes de iniciar el proceso de laminado, el operador de la máquina debe asegurarse de que la placa metálica esté limpia, libre de residuos o contaminantes que puedan afectar la calidad del doblez. Luego, la placa se alinea y coloca correctamente entre los rodillos inferior y superior. El operador también establece los parámetros de la máquina, como el espesor de la placa, el ancho y el radio de curvatura deseado, de acuerdo con las especificaciones del producto final.

Posicionamiento inicial: Los rodillos inferiores de la máquina se ajustan para soportar el peso de la placa de manera uniforme. Este soporte inicial es crucial para garantizar que la placa se mueva suavemente a través de la máquina durante el proceso de laminación. Los rodillos superiores se elevan a su posición más alta, creando un espacio lo suficientemente grande como para permitir la fácil inserción de la placa de metal.

Inserción: La placa de metal se inserta con cuidado entre los rollos inferior y superior a través del espacio de entrada de la máquina. El operador debe tener mucho cuidado para garantizar que el plato quede centrado y perfectamente alineado con los rodillos. Cualquier desalineación en esta etapa puede resultar en una flexión desigual o defectos en el producto final.

undjustment: Once the plate is in position, the operator adjusts the positions of the bottom and top rolls to match the desired bending radius and curvature. This adjustment is a critical step in achieving the correct bend radius without causing excessive strain or deformation on the plate. Precise adjustments are often made using the control panel, which allows for fine - tuning of the roll positions.

Doblado: Con los rodillos correctamente ajustados, se activan los sistemas hidráulicos o mecánicos de la máquina. Los rodillos inferiores comienzan a girar, impulsando la placa hacia adelante. Al mismo tiempo, los rodillos superiores aplican presión hacia abajo sobre la placa. A medida que la placa se mueve a través de los rodillos, sufre deformación plástica, doblándose gradualmente alrededor de los rodillos inferiores para adoptar la forma curva deseada.

Doblado progresivo: en muchos casos, el proceso de doblado no se completa en una sola pasada. A medida que la placa continúa moviéndose a través de los rodillos, es posible que el operador necesite realizar más ajustes en las posiciones de los rodillos superior e inferior para lograr la curvatura y la forma exactas requeridas. Este enfoque de doblado progresivo, que a menudo implica múltiples pasadas, ayuda a garantizar la precisión y minimizar la tensión en la placa, lo que da como resultado un producto final de mayor calidad.

Salida y Retiro: Una vez que la placa ha pasado por todos los rollos y logrado la forma deseada, sale de la máquina por el otro extremo. El operador retira con cuidado la placa doblada de la máquina y el proceso de laminado finaliza. La placa extraída estará entonces lista para su posterior procesamiento o montaje, según los requisitos de fabricación específicos.

Procedimientos operativos

Configuración de la máquina: antes de utilizar la máquina laminadora de cuatro rodillos, es esencial asegurarse de que la máquina esté correctamente ensamblada y calibrada. Esto incluye revisar los sistemas hidráulicos o mecánicos para detectar fugas, mal funcionamiento o signos de desgaste. También se deben inspeccionar los mecanismos de seguridad, como los botones de parada de emergencia y las protecciones, para garantizar que estén en buen estado de funcionamiento. Además, se deben verificar las alineaciones de los rodillos para garantizar resultados de doblado precisos.

Preparación de la placa: La placa de metal que se va a laminar debe limpiarse minuciosamente para eliminar suciedad, óxido u otros contaminantes. También se debe verificar el tamaño adecuado y posibles defectos. Luego se coloca la placa correctamente para doblarla, teniendo en cuenta la orientación deseada y la alineación con los rodillos de la máquina.

Ajuste del rodillo: según el radio de curvatura y la curvatura deseados, el operador ajusta las posiciones de los rodillos superior e inferior. Este ajuste puede implicar el uso de controles manuales o confiar en el sistema controlado por computadora de la máquina. El operador debe consultar el manual o las pautas de la máquina para conocer los procedimientos de ajuste específicos, ya que diferentes modelos pueden tener mecanismos de ajuste ligeramente diferentes.

Inserción de la placa: La placa se inserta con cuidado en el espacio de entrada de la máquina, asegurándose de que esté centrada y alineada como se describe en la sección de principio de funcionamiento. Cualquier desalineación en esta etapa puede provocar una flexión desigual u otros problemas de calidad.

Proceso de Doblado: Los sistemas hidráulicos o mecánicos de la máquina se activan para iniciar el proceso de doblado. El operador sigue de cerca el progreso del doblado, observando la placa a medida que se mueve a través de los rodillos. Durante este proceso, es posible que sea necesario realizar ajustes en las posiciones de los rodillos para lograr la curvatura deseada.

Doblado progresivo: si se requieren varias pasadas para lograr la forma deseada, el operador realiza estas pasadas, ajustando las posiciones de los rodillos entre cada pasada. Este enfoque paso a paso permite un proceso de plegado más controlado y preciso.

Salida y Retiro: Después de que la placa se haya doblado a la forma deseada, se permite salir de la máquina. El operador retira con cuidado la placa doblada y la inspecciona en busca de signos de defectos, como curvaturas desiguales, grietas u otras imperfecciones. Si es necesario, la placa puede someterse a un procesamiento adicional o volver a laminarse para corregir cualquier problema.

Mantenimiento de la máquina: Una vez finalizado el proceso de doblado, el mantenimiento de rutina de la máquina es esencial. Esto incluye limpiar la máquina para eliminar virutas de metal o residuos que puedan haberse acumulado durante el proceso de laminado. Las piezas móviles, como los rodillos y los cilindros hidráulicos, deben lubricarse para reducir la fricción y el desgaste. Cualquier signo de desgaste o daño, como cojinetes desgastados o mangueras hidráulicas con fugas, debe abordarse de inmediato para garantizar el funcionamiento adecuado y continuo de la máquina.

undvantages

Prelaminado reducido: En una máquina laminadora de cuatro rodillos, el material queda comprimido entre los dos rodillos centrales, lo que reduce significativamente la necesidad de un prelaminado extenso. Esto no sólo ahorra tiempo sino que también mejora la eficiencia general del proceso de laminación.

Trabajo de una sola pasada: muchas máquinas laminadoras de cuatro rodillos son capaces de realizar múltiples operaciones, incluido el escuadrado, el prelaminado, el laminado y el cierre del prelaminado, todo en una sola pasada. Este proceso optimizado simplifica el flujo de trabajo de fabricación y aumenta la productividad.

Alimentación de Placa Horizontal: Gracias al soporte del rodillo inferior y del rodillo lateral, la placa se puede introducir en la máquina de forma horizontal. Este método de alimentación horizontal es más conveniente y estable, especialmente para platos más grandes y pesados.

Escuadrado del plato: La posición del rodillo lateral permite escuadrar fácilmente el plato. Esto garantiza que la placa esté alineada correctamente antes de que comience el proceso de laminado, lo que da como resultado resultados de doblado más precisos y consistentes.

Requisito reducido de espacio de la máquina: dado que escuadrar y enrollar a menudo se pueden realizar en un solo paso, se reduce el espacio requerido alrededor de la máquina. Esto es particularmente beneficioso en instalaciones de fabricación donde el espacio puede ser limitado.

Alta precisión y redondez: Las máquinas laminadoras de cuatro rodillos, especialmente aquellas con sistemas de control avanzados, pueden lograr altos niveles de precisión y redondez en los productos laminados. Esto los hace ideales para aplicaciones donde se requieren tolerancias estrictas, como en las industrias aeroespacial y automotriz.

Versatilidad: estas máquinas pueden manejar una amplia gama de espesores, anchos y materiales de placas, lo que las hace muy versátiles. Se pueden utilizar para laminar diversas formas, incluidos cilindros, conos y arcos, para satisfacer las diversas necesidades de los diferentes procesos de fabricación.

unutomatic Features: Some modern four - roll rolling machines are equipped with automatic alignment and clamping functions. These features ensure that the plate remains in place during the rolling process, preventing it from sliding or running off, which further improves the quality of the finished product.

Características de seguridad: Muchas máquinas laminadoras de cuatro rodillos están diseñadas con características de seguridad como funciones antisobrecarga y protección hidráulica. Estas características ayudan a proteger la máquina de daños debidos a cargas excesivas y también protegen al operador de posibles accidentes.

Diámetro de carrete pequeño: Las máquinas dobladoras de cuatro rodillos son capaces de laminar cilindros con diámetros relativamente pequeños. En algunos casos, pueden laminar cilindros que tienen menos de 1,1 veces el diámetro del rodillo superior, lo que proporciona una mayor flexibilidad en la fabricación de componentes de pequeño diámetro.

unpplications

La máquina laminadora de cuatro rodillos encuentra amplias aplicaciones en una amplia gama de industrias:

Fabricación de recipientes a presión: en la producción de recipientes a presión, como calderas y tanques de almacenamiento, se utilizan máquinas laminadoras de cuatro rodillos para formar las secciones cilíndricas y cónicas de los recipientes. La alta precisión y la capacidad para manejar placas gruesas los hacen muy adecuados para esta aplicación crítica.

Fabricación de estructuras de acero: para fabricar estructuras de acero, como las utilizadas en edificios, puentes e instalaciones industriales, se utilizan máquinas laminadoras de cuatro rodillos para doblar y dar forma a placas de acero en varios componentes. La versatilidad de estas máquinas permite la creación de formas complejas requeridas en las estructuras de acero modernas.

unutomotive Industry: In the automotive sector, four - roll rolling machines are used to manufacture parts such as exhaust pipes, fuel tanks, and body panels. The ability to achieve high precision and consistent quality is crucial in automotive manufacturing.

unerospace and Aviation: The aerospace and aviation industries require components with extremely tight tolerances. Four - roll rolling machines are used to produce parts such as aircraft fuselage sections, engine components, and wing structures. The high - precision capabilities of these machines are essential for meeting the stringent quality requirements of the aerospace industry.

Transporte ferroviario: en la fabricación de trenes y vagones de metro, se utilizan máquinas laminadoras de cuatro rodillos para formar las carrocerías y otros componentes estructurales. La capacidad de manejar la producción a gran escala y mantener una alta calidad es importante en esta industria.

Fabricación de ascensores: Para la producción de cabinas y huecos de ascensores, se utilizan máquinas laminadoras de cuatro rodillos para doblar y dar forma a las placas de metal. Las capacidades de flexión precisas garantizan un ajuste adecuado y un funcionamiento suave de los componentes del ascensor.

Ingeniería de puentes: en la construcción de puentes, se utilizan máquinas laminadoras de cuatro rodillos para fabricar los componentes curvos y cónicos de la estructura del puente. La capacidad de trabajar con placas de gran tamaño y lograr curvaturas precisas es vital para garantizar la integridad estructural del puente.

Diseño arquitectónico y de estadios: en la construcción de estadios y otras estructuras arquitectónicas únicas, se utilizan máquinas laminadoras de cuatro rodillos para crear los elementos metálicos curvos y moldeados que dan a estos edificios su carácter distintivo. La versatilidad de las máquinas permite a los arquitectos realizar sus diseños creativos.

Fabricación general: Las máquinas laminadoras de cuatro rodillos también se utilizan ampliamente en procesos de fabricación generales, como la producción de muebles metálicos, equipos industriales y maquinaria agrícola. Se pueden utilizar para crear una variedad de componentes curvos y con formas para estos productos.

En conclusión, la laminadora de 4 rodillos es una herramienta industrial muy versátil y eficiente que desempeña un papel crucial en numerosos procesos de fabricación. Su estructura, principio de funcionamiento y ventajas únicos lo convierten en un activo esencial en industrias donde se requiere precisión, eficiencia y versatilidad.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى