Máquina laminadora de 4 rodillos: guía completa de selección, operación y mantenimiento

2026-01-09

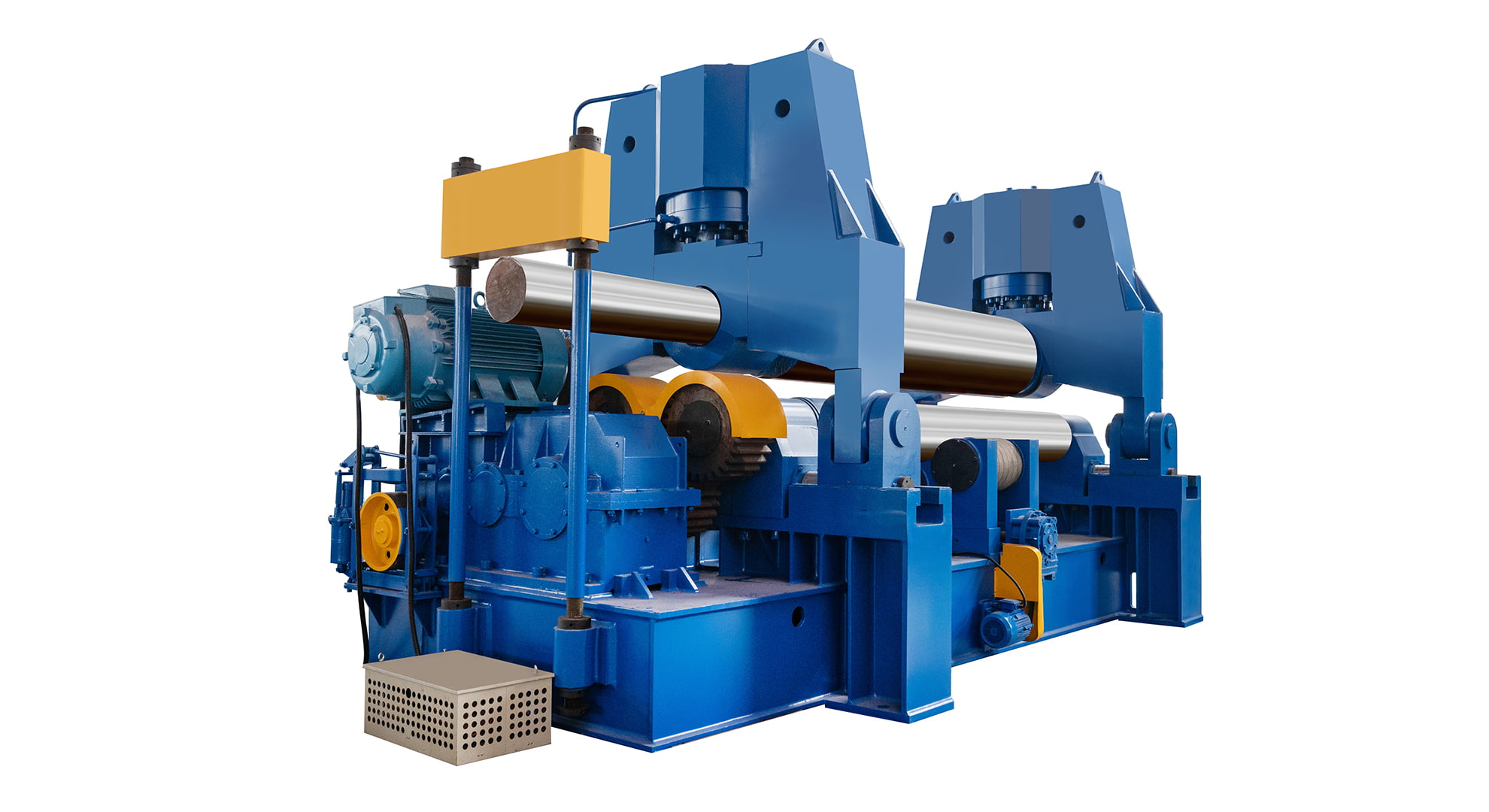

¿Qué es una máquina laminadora de 4 rodillos?

un laminadora de 4 rodillos (también llamada máquina dobladora de placas de cuatro rodillos) es una herramienta industrial de precisión diseñada para formar formas cilíndricas a partir de placas metálicas planas. A diferencia de las máquinas de 3 rodillos, el cuarto rodillo proporciona soporte, estabilidad y precisión mejorados, especialmente para metales gruesos o de alta resistencia. Estas máquinas se utilizan ampliamente en la fabricación de recipientes a presión, construcción naval, fabricación de tanques de almacenamiento y aplicaciones automotrices.

Componentes principales y cómo funcionan

Comprender los componentes de una dobladora de 4 rodillos ayuda a los operadores a optimizar el rendimiento y solucionar problemas. Cada pieza tiene un propósito mecánico o de control específico.

Rollos y sistema de accionamiento

La máquina tiene cuatro rodillos principales: el rodillo superior, el rodillo inferior y dos rodillos laterales. El sistema de transmisión normalmente utiliza una configuración de motor y caja de cambios sincronizados para garantizar una distribución uniforme del par. Los rodillos superior e inferior giran para tirar del material, mientras que los rodillos laterales aplican una presión ajustable para inducir la curvatura.

Marco y estructura

El marco estructural debe soportar altas fuerzas de compresión sin deformarse. Los marcos de acero soldados de alta rigidez minimizan la deflexión durante el laminado. El mecanizado de precisión de los asientos de los rodillos y los cojinetes garantiza espacios consistentes y una larga vida útil de los componentes.

Panel de control y sensores

Las máquinas modernas incluyen paneles de control digitales con parámetros programables para la velocidad, dirección y presión del rollo. Los sensores retroalimentan la posición del rodillo y los datos de torsión para mejorar la repetibilidad. Algunos modelos incluyen PLC o HMI con pantalla táctil para control de secuencia automatizado.

Ventajas clave de los diseños de 4 rodillos frente a los de 3 rodillos

Si bien para doblar placas se utilizan máquinas de 3 y 4 rodillos, la máquina laminadora de 4 rodillos ofrece beneficios específicos que pueden ser críticos en entornos industriales.

- Soporte superior para placas: el rodillo adicional reduce el pandeo y mejora el control al formar placas grandes o pesadas.

- Precisión mejorada: el ajuste independiente de los rodillos laterales permite un control preciso sobre el radio de formación y la compensación de la recuperación elástica.

- Reducción del estrés del material: la distribución equilibrada de la presión reduce el estrés residual y ayuda a prevenir la distorsión de la pieza de trabajo.

- Mayor productividad: ciclos de formado más rápidos con menos pasadas para materiales más gruesos.

Seleccionar la máquina laminadora de 4 rodillos adecuada

Elegir el modelo correcto requiere una comprensión clara de los tipos de materiales, rangos de espesor y volumen de producción. La siguiente lista de verificación ayuda a los compradores a definir los requisitos antes de la adquisición.

Características de los materiales

Especifique el tipo de aleación (por ejemplo, acero al carbono, acero inoxidable, aluminio) y el rango de espesor típico. Los materiales de alta resistencia pueden requerir sistemas de transmisión más fuertes o rodillos endurecidos para evitar el desgaste.

Capacidad de rodadura y dimensiones

La capacidad generalmente se define por el espesor máximo de la placa y el ancho que la máquina puede manejar. Asegúrese de confirmar que estas especificaciones coincidan con sus piezas más grandes y más pequeñas. Considere el exceso de capacidad para el crecimiento futuro a fin de evitar equipos de tamaño insuficiente.

Funciones de control y automatización

Decida si es apropiado un sistema de control manual, semiautomático o completamente automático. Los sistemas automatizados pueden aumentar la coherencia y reducir los errores del operador, especialmente en entornos de gran volumen.

Procedimientos operativos para resultados de calidad

El funcionamiento eficiente de una máquina laminadora de 4 rodillos no es sólo "encenderlo". Seguir un procedimiento estandarizado garantiza resultados consistentes y una vida útil más larga de la máquina.

Comprobaciones previas a la operación

Antes de rodar, verifique que todas las protecciones estén en su lugar, que los niveles de lubricación sean correctos y que los rodillos estén libres de residuos. Confirme que los bordes de la placa estén limpios y libres de rebabas, que pueden dañar los rollos o provocar una curvatura desigual.

Configuración de parámetros

undjust the side rolls based on material thickness and desired bend radius. The general rule is to start with a wider gap and progressively tighten pressure to avoid over‑bending. Use the control panel to set roll speed and direction according to material properties.

Alimentación y doblado

Alimente el plato recto y centrado entre los rollos para evitar que se tuerza. Aplique presión incremental a los rodillos laterales mientras los rodillos superior e inferior tiran de la placa. Para obtener resultados uniformes, alimente lentamente los materiales más espesos o de alto rendimiento.

Solución de problemas comunes

Incluso los operadores experimentados encuentran problemas. La identificación de los síntomas y las causas fundamentales acelera la corrección y mantiene la producción según lo previsto.

| Problema | Síntomas | Causa probable | Solución |

| Curva desigual | Un lado curvado más | Rollos laterales desalineados | Recalibrar las posiciones de los rodillos laterales |

| Marcas de superficie | Arañazos visibles | Rollos sucios o escombros | Limpiar los rollos y revisar las protecciones contra residuos. |

| Deslizamiento de la placa | El plato no alimenta | Presión de rodillo insuficiente | Aumente gradualmente la presión del balanceo lateral |

Prácticas de mantenimiento de rutina

El mantenimiento de rutina extiende la vida útil de una dobladora de 4 rodillos y minimiza el tiempo de inactividad. Establecer un programa de mantenimiento basado en la frecuencia de uso y la abrasividad del material.

- Lubricación diaria de rodamientos y superficies guía para evitar el desgaste.

- Inspección semanal de correas, cadenas y cajas de cambios en busca de signos de fatiga.

- Calibración mensual de posiciones de rodillos y verificación de precisión de sensores.

- Reemplazo inmediato de rodillos desgastados o dañados para mantener la calidad de la superficie.

Mejores prácticas de seguridad

La seguridad no es negociable con la maquinaria pesada. Las siguientes prácticas protegen a los operadores y reducen la responsabilidad.

- unlways engage emergency stops before performing adjustments.

- Utilice EPP adecuado, incluidos guantes y gafas de seguridad, al manipular platos.

- Asegúrese de que las protecciones y barreras estén colocadas antes de poner en marcha la máquina.

- Capacite a los operadores sobre el ajuste adecuado de los rollos y las técnicas de alimentación.

Conclusión: Maximizar el valor de su máquina laminadora de 4 rodillos

un 4 roller rolling machine is a critical investment for precision metal forming. By selecting the right model, following structured operating procedures, performing preventive maintenance, and adhering to safety protocols, manufacturers can achieve consistent quality, reduce production costs, and improve throughput. This guide provides practical guidance that bridges theory with real‑world application.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى