Cómo ajustar la separación entre rodillos en una máquina laminadora de placas para garantizar un doblado uniforme

2025-10-03

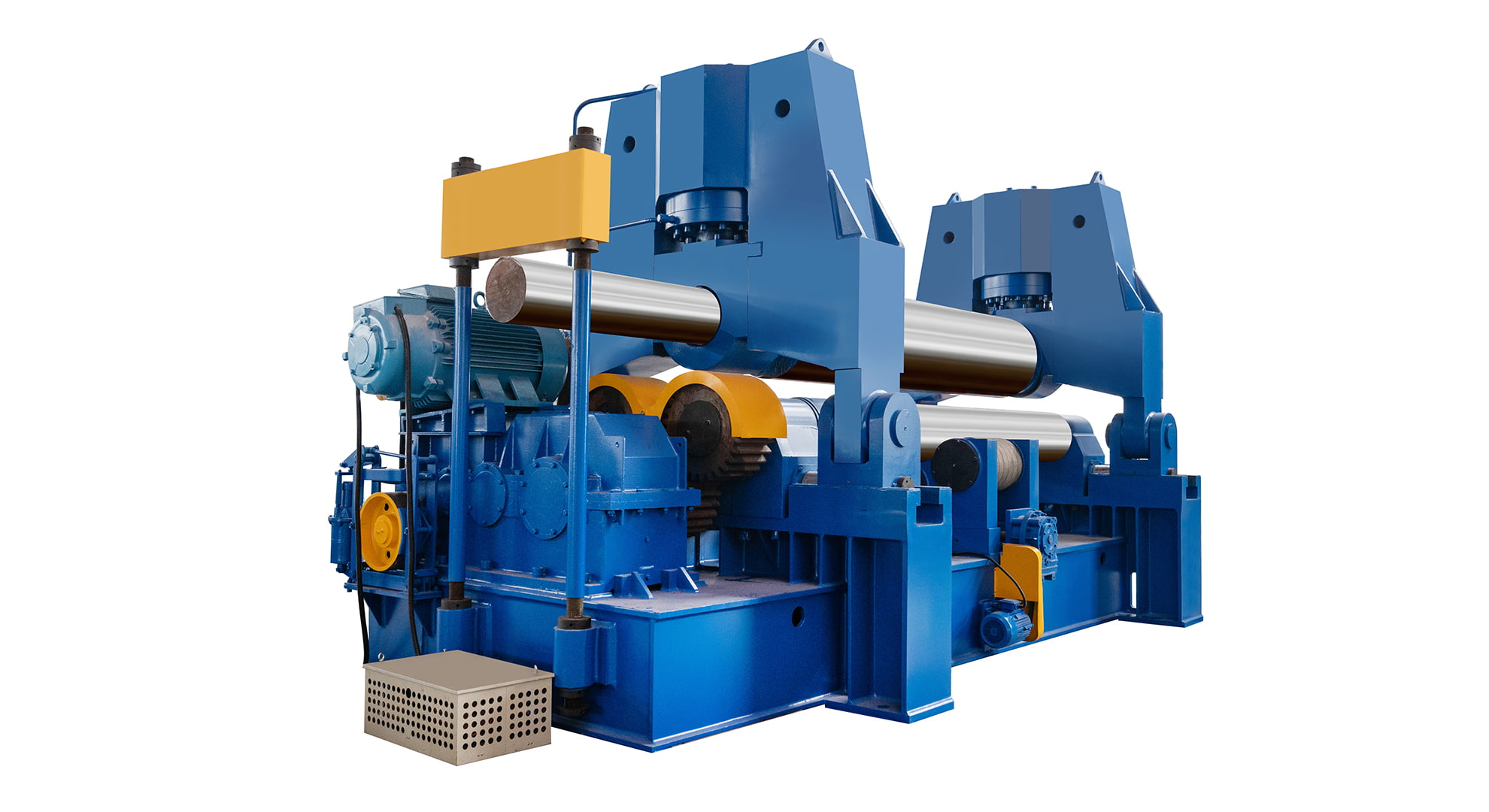

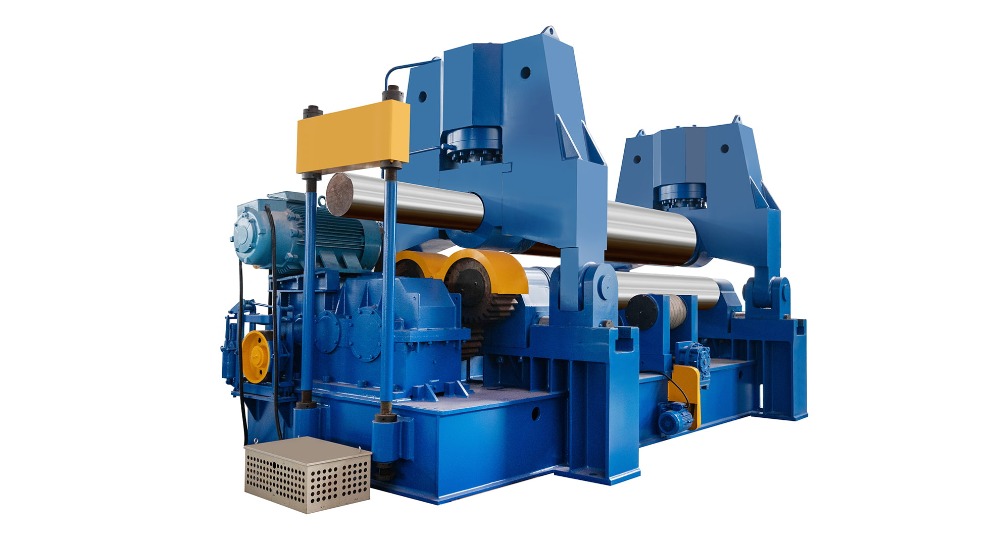

Lograr una forma perfectamente cilíndrica o cónica a partir de una placa de acero plana es el objetivo principal de cualquier operación de laminación de placas. El obstáculo más común y frustrante para lograr este objetivo es la flexión inconsistente, que da como resultado una forma con un punto plano en un extremo o una torsión en espiral pronunciada. La causa fundamental de estos defectos casi siempre radica en una distancia entre rodillos configurada incorrectamente o mantenida de manera inconsistente.

Comprender el "por qué": la relación entre espacio y curvatura

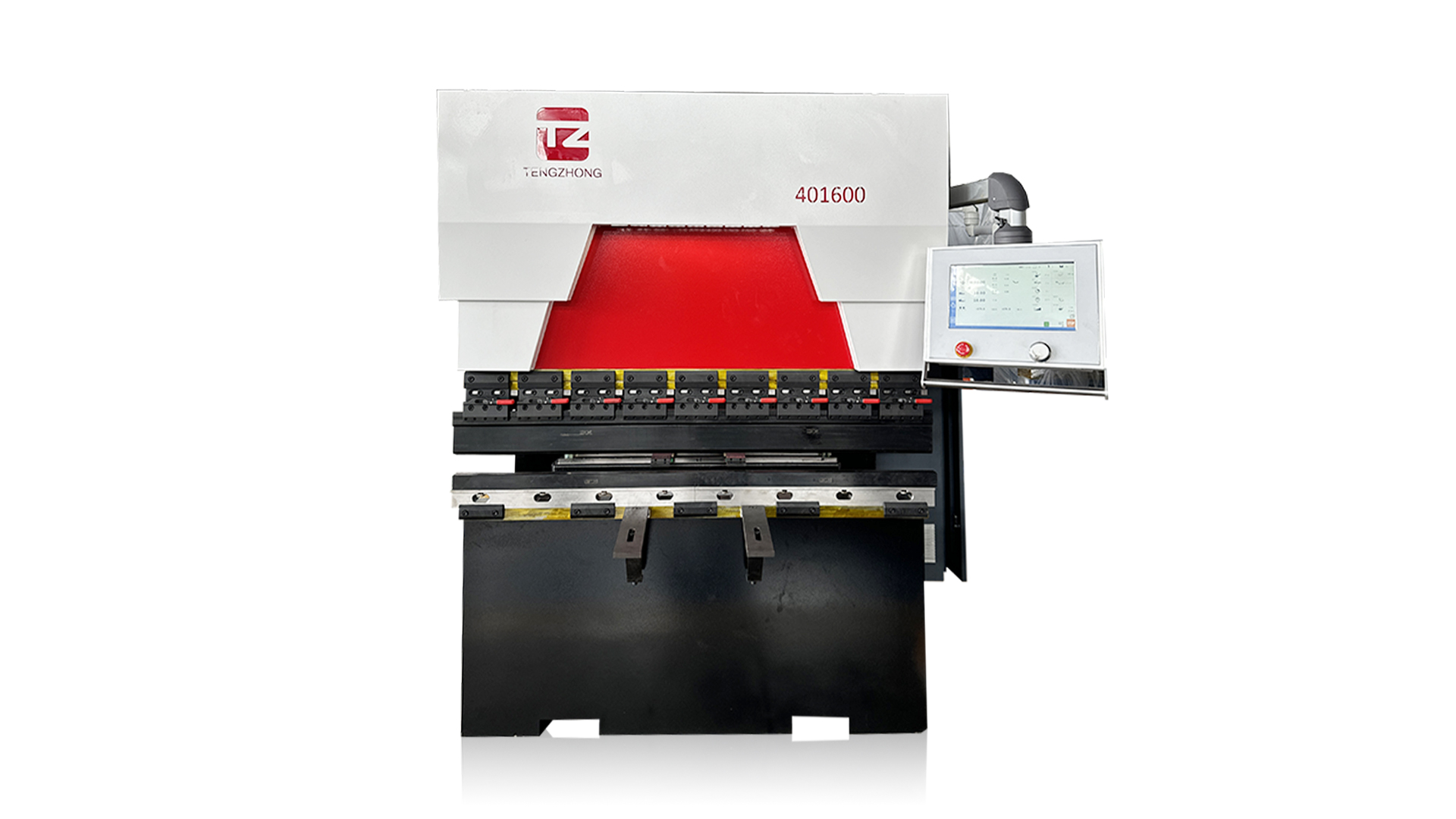

Antes de tocar el máquina laminadora de placas , es crucial entender lo que estás controlando. La distancia entre los rodillos (específicamente la distancia entre el rodillo superior y los inferiores) no determina directamente el diámetro final. En cambio, determina la radio de curvatura impartido a la placa en el punto de contacto.

Un espacio entre rodillos más pequeño fuerza a la placa a deformarse más severamente, lo que resulta en un radio de curvatura más estrecho (un cilindro más pequeño).

Un espacio entre rodillos más grande permite que la placa se deforme menos, lo que resulta en un radio de curvatura mayor (un cilindro más grande).

Para un cilindro uniforme, este radio de curvatura debe ser idéntico de un borde al otro de la placa. Si el espacio es más ancho a la izquierda que a la derecha, el lado izquierdo será más plano que el derecho.

Lista de verificación esencial previa al ajuste

El éxito depende de la preparación. Saltarse estos pasos hará imposible un ajuste preciso del espacio.

1. Verificar el estado de la máquina:

Inspección: Verifique si hay juego excesivo o desgaste en los cojinetes de rodillos y los mecanismos de ajuste. Cualquier descuido conducirá a la inconsistencia.

Limpieza del rollo: Asegúrese de que todos los rodillos estén libres de suciedad, sarro o salpicaduras de soldadura. Un pequeño trozo de escombros puede alterar toda la configuración del espacio.

Alineación: Confirme que todos los rollos estén paralelos entre sí. Los rollos desalineados son la causa principal de las formas cónicas (un extremo más grande que el otro).

2. Comprenda el material:

Consistencia del espesor: Mida el espesor de la placa en varios puntos, especialmente cerca de los bordes. No es raro que las placas tengan una ligera inclinación (por ejemplo, 19,8 mm en un extremo y 20,2 mm en el otro). Esta variación provocará una flexión inconsistente incluso con un espacio perfectamente establecido.

Propiedades de los materiales: Tenga en cuenta el límite elástico del material. Los materiales más duros requerirán más presión (un espacio efectivo más pequeño) para lograr el mismo radio de curvatura que los materiales más blandos.

3. El primer paso fundamental: establecer un punto cero teórico

Antes de cargar la placa, se debe establecer una línea base.

Baje lentamente el rodillo superior hasta que haga contacto firme con ambos rodillos inferiores.

Este es su "punto cero". La lectura digital o escala mecánica debe estar puesta a cero en este momento. Si su máquina carece de esta característica, marque cuidadosamente la posición.

Ahora, cuando levanta el rodillo superior hasta el espacio deseado (por ejemplo, el espesor de la placa más un pequeño espacio libre), está partiendo de una referencia conocida y repetible.

El procedimiento de ajuste de brechas paso a paso

Siga este proceso metódico para marcar un espacio uniforme.

Paso 1: La configuración inicial del espacio simétrico

Calcule su brecha inicial. Una regla general común es establecer la separación del rodillo superior en 1,1 a 1,3 veces el espesor del material . Para una placa de 20 mm, comenzarías con un espacio de 22 mm. Esto proporciona suficiente espacio para alimentar la placa sin fuerza excesiva al iniciar el predoblado.

Levante el rodillo superior a esta altura calculada, asegurándose de que el ajuste sea igual en ambos lados. Utilice una galga de espesores o un juego de calibres para medir físicamente el espacio en los extremos izquierdo y derecho de los rollos. No confíe únicamente en la escala de la máquina en esta etapa.

Paso 2: La primera curvatura previa y medición

Introduzca la placa en la máquina hasta que el borde anterior pase el rollo superior.

Realice la primera curvatura previa en los bordes anterior y posterior. Para una máquina de pellizco inicial, esto significa doblar un extremo y luego invertir la placa para doblar el otro.

No complete el cilindro todavía. Tu objetivo es crear dos curvas simétricas en cada extremo.

Paso 3: La “prueba de roca” y la inspección visual

Este es el paso de diagnóstico más crítico.

Coloque la placa predoblada sobre una superficie plana o un cilindro de referencia en buen estado.

Agite suavemente el plato. Observar:

¿Se balancea de lado a lado? Esto indica que el radio de curvatura es diferente en cada lado: el espacio es desigual.

¿Queda plano con un espacio constante debajo? Esto indica que las curvas son simétricas.

Además, evalúe visualmente el espacio entre la placa y su superficie de referencia. Una separación cada vez menor es una señal clara de una separación entre rodillos inconsistente.

Paso 4: hacer correcciones precisas

Según sus hallazgos de la prueba de roca:

Si un lado es más plano (tiene un radio mayor): La distancia entre rodillos era demasiado grande en ese lado. Necesitas baje el rollo superior más en ese lado específico para el próximo pase. Realice ajustes en pequeños incrementos: de 0,1 mm a 0,2 mm a la vez.

Si un lado está más apretado (tiene un radio más pequeño): La distancia entre rodillos era demasiado pequeña en ese lado. Necesitas levante ligeramente el rollo superior de ese lado .

Importante: Después de cada ajuste, debe volver a doblar previamente el borde de ataque y realizar nuevamente la Prueba de Roca. Este proceso iterativo es la clave del éxito.

Paso 5: balanceo final y verificación

Una vez que los extremos precurvados sean perfectamente simétricos y la placa pase la prueba de roca sin ningún balanceo, se puede proceder a rodar el cilindro completo.

Pasar la placa por la máquina, haciendo ajustes graduales en el rollo superior para cerrar el círculo.

Una vez enrollado realizar una inspección final. La mejor práctica es utilizar una plantilla o una cinta circunferencial para comprobar la coherencia. Suelde la costura y luego revise el cilindro en una mesa rodante o con un escáner láser para la confirmación final de la redondez.

Solución de problemas comunes

Forma de barril (diámetro mayor en el medio): Esto suele deberse a la desviación del rollo. La enorme presión de la flexión hace que los rollos se doblen ligeramente en el medio, creando allí un espacio efectivo más grande. La solución es precombinar ligeramente el rodillo superior para contrarrestar esta desviación, si su máquina tiene esta característica.

Forma de reloj de arena (diámetro más pequeño en el medio): Esto es menos común, pero puede ser causado por una excesiva precombustión en una máquina para una placa más delgada.

Espiral/giro persistente: Esto casi siempre es una señal de una desalineación significativa entre los rodillos. Los rodillos no son paralelos, lo que hace que la placa se “pase” en ángulo. Esto requiere una importante corrección mecánica de la propia máquina.

Conclusión: la paciencia y el proceso son claves

Ajustar la separación entre rodillos para lograr una flexión uniforme no es una acción única, sino un proceso de medición, prueba y corrección incremental. Apresurarse en la etapa previa a la curvatura es el error más común. Al comprender el principio del control de espacios, comenzar desde un punto cero verificado y utilizar religiosamente la prueba de roca para guiar el ajuste fino, podrá producir de manera consistente cilindros y conos uniformes y de alta calidad. El tiempo invertido en dominar esta habilidad fundamental da sus frutos: menos retrabajos, menos desperdicio de material y productos finales superiores.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى