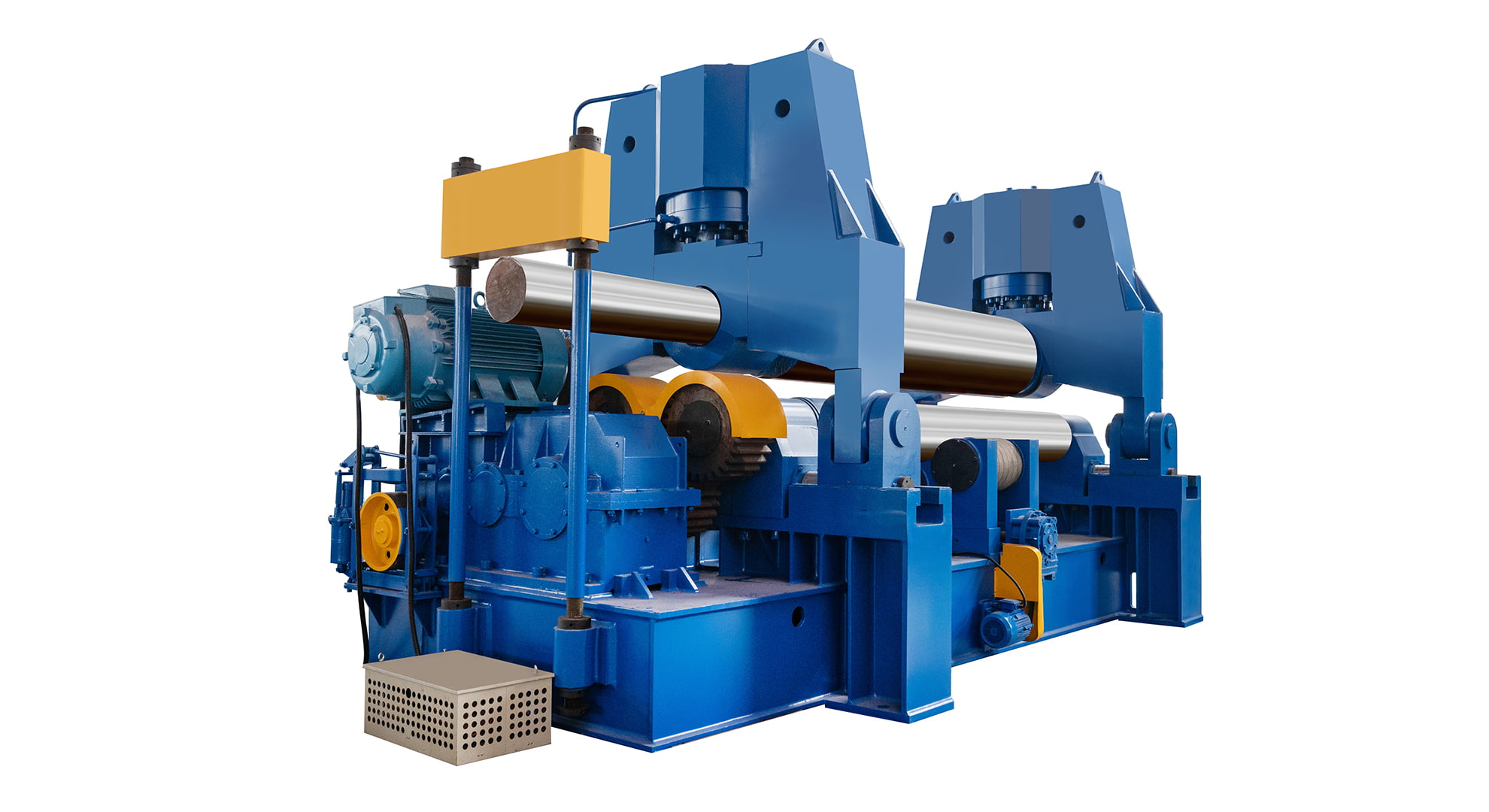

Habilidades de ajuste de rollo para máquina laminadora de placas de cuatro rodillos con cabezal de tamaño cónico

2025-01-18

Al laminar un cabezal cónico, las habilidades de ajuste de los rodillos de la máquina laminadora de placas de cuatro rodillos están directamente relacionadas con la calidad y la eficiencia de producción del producto. En este artículo, Nantong Chuangtu explorará en profundidad las habilidades de usar cilindros hidráulicos para empujar los rodillos para que se muevan y ajustar el cono, e introducirá la aplicación de sistemas CNC para ajustar con precisión el cono.

La máquina laminadora de placas de cuatro rodillos realiza el doblado y laminado de láminas de metal mediante la acción sinérgica de cuatro rodillos. Al enrollar una cabeza cónica, la clave es ajustar la posición relativa entre los rodillos en ambos lados (es decir, el rodillo superior y el rodillo inferior) para formar el cono requerido. El cilindro hidráulico, como fuente de energía, realiza este proceso de ajuste empujando los rodillos para que se muevan.

En funcionamiento real, la carrera del cilindro hidráulico generalmente se ajusta ajustando el interruptor de límite o el sensor. Estos dispositivos pueden monitorear la distancia de movimiento de los rodillos y enviar una señal para detener la acción del cilindro hidráulico cuando se alcanza la posición preestablecida. El ajuste de presión generalmente se logra ajustando la presión de salida de la bomba hidráulica o instalando una válvula reductora de presión. Controlando con precisión estos dos parámetros, se puede garantizar que los rodillos se muevan a la posición predeterminada para formar el cono requerido.

Además, el sistema CNC puede controlar con precisión la posición y la trayectoria del movimiento del rodillo para lograr un rodamiento con diferentes conos.

El sistema CNC suele estar compuesto por una computadora, un controlador y un actuador. Cuando la máquina laminadora de placas de cuatro rodillos rueda el cono, el sistema CNC calcula automáticamente la posición y el movimiento del rodillo al recibir los parámetros de entrada (como conicidad, espesor de la placa, etc.) y emite instrucciones al actuador (como cilindro hidráulico y válvula proporcional) para su ajuste. Todo el proceso de ajuste es automatizado e inteligente, lo que mejora enormemente la eficiencia de la producción y la calidad del producto.

El sistema CNC también tiene las ventajas de una operación fácil, velocidad de ajuste rápida y alta precisión de ajuste. Al programar y controlar los parámetros del sistema CNC, el cono se puede ajustar con precisión y no se requiere intervención manual durante el proceso de ajuste, lo que reduce en gran medida la dificultad de operación y la intensidad de la mano de obra. Al mismo tiempo, también cuenta con potentes funciones de trazabilidad y almacenamiento de datos, que pueden registrar los parámetros y resultados de cada ajuste, proporcionando referencia y base para la producción posterior.

Al utilizar el cilindro hidráulico para empujar el rodillo para que se mueva y el sistema CNC para controlar con precisión la posición del rodillo, la conicidad se puede ajustar con precisión y se puede lograr una producción de alta eficiencia. Sin embargo, estos métodos también van acompañados de ciertos costes y requisitos técnicos. Por lo tanto, al elegir un método de ajuste cónico, es necesario considerar de manera integral factores como los requisitos de producción, el presupuesto de costos y el nivel técnico. Al optimizar y ajustar continuamente el método de ajuste del cono, podemos brindar soluciones más eficientes, precisas y confiables para la industria de procesamiento de metales.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى