Guía práctica de laminadoras de placas: operación, selección y mantenimiento

2025-12-19

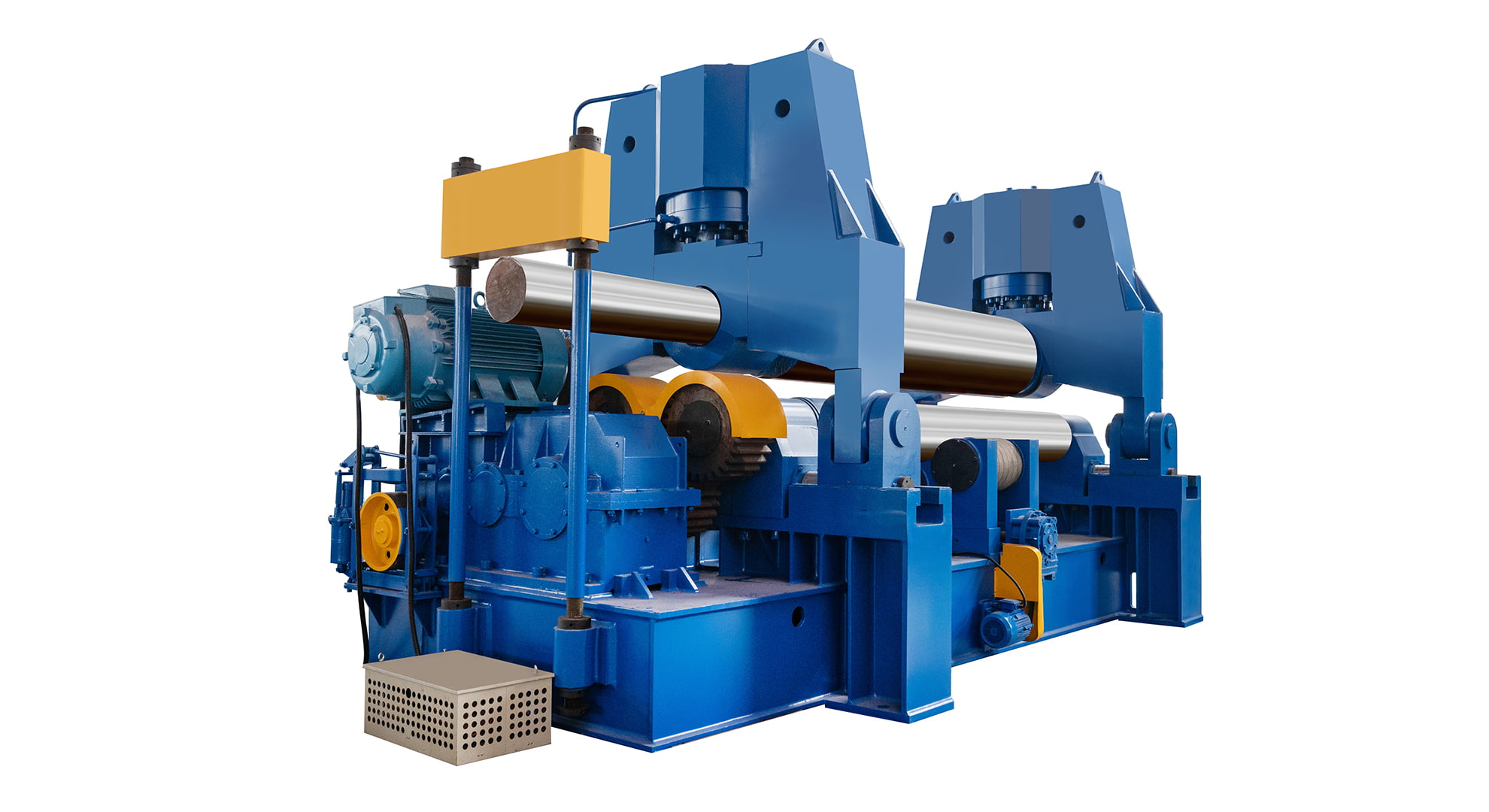

Comprensión del papel de una máquina laminadora de placas

un máquina laminadora de placas está diseñado para doblar placas de metal planas en formas cilíndricas, cónicas o curvas con precisión controlada. Se utiliza comúnmente en industrias como la fabricación de recipientes a presión, construcción naval, fabricación estructural y equipos energéticos. A diferencia de las herramientas de doblado generales, esta máquina aplica una fuerza gradual y distribuida, reduciendo la tensión interna en el material y mejorando la consistencia del radio final.

Es esencial comprender cómo interactúa la máquina con el espesor, el ancho y el límite elástico del material. El balanceo no es una acción única sino una secuencia de pasadas controladas donde la placa se deforma gradualmente. Esto hace que la máquina sea adecuada tanto para trabajos personalizados únicos como para producción repetida cuando los parámetros están bien administrados.

Principales tipos y sus diferencias prácticas.

Las máquinas laminadoras de placas se clasifican comúnmente según el número y disposición de los rollos. Cada configuración afecta la forma en que se alimenta, alinea y predobla la placa, lo que a su vez influye en la productividad y la precisión alcanzable.

- Máquinas de tres rodillos: Adecuadas para fabricación general, ofreciendo un equilibrio entre coste y flexibilidad. Requieren más habilidad para controlar los extremos planos.

- Máquinas de cuatro rodillos: Proporcionan una alineación de placas más sencilla y un mejor predoblado, lo que las hace prácticas para trabajos repetitivos o de alta precisión.

- Máquinas de geometría variable: diseñadas para placas gruesas y aplicaciones exigentes, lo que permite un control preciso de las fuerzas de flexión.

La elección entre estos tipos debe basarse en la gama de materiales, la calidad de salida deseada y la experiencia del operador, en lugar de depender únicamente de la complejidad de la máquina.

Parámetros clave que afectan los resultados rodantes

Varios parámetros técnicos influyen directamente en el rendimiento de rodadura. Ignorar estos puede provocar una curvatura inconsistente, extremos excesivamente planos o defectos en la superficie.

| Espesor de la placa | Determina la fuerza de rodadura requerida y el diámetro del rollo. |

| Límite elástico del material | unffects springback and number of passes needed |

| Alineación del rollo | Garantiza un doblado uniforme en todo el ancho de la placa. |

Los operadores deben documentar estos parámetros para trabajos recurrentes. Esto reduce el tiempo de preparación y mejora la repetibilidad, especialmente en la producción por lotes.

Prácticas operativas para resultados consistentes

El funcionamiento eficaz depende de la preparación y la ejecución controlada. Antes de laminar, los bordes de la placa deben estar cuadrados y libres de rebabas para evitar problemas de seguimiento. Una lubricación adecuada entre la placa y los rodillos puede reducir las marcas en la superficie y la resistencia a la rodadura.

Enfoque rodante paso a paso

- Doble previamente ambos extremos para minimizar las secciones planas.

- Realice varias pasadas ligeras en lugar de una pasada pesada.

- Mida la curvatura con frecuencia y compense la recuperación elástica.

Este método reduce el riesgo de doblarse demasiado y facilita las correcciones antes de alcanzar el diámetro final.

Mantenimiento y precisión a largo plazo

El mantenimiento regular afecta directamente la precisión de laminación y la vida útil de la máquina. Las superficies de los rodillos deben inspeccionarse para detectar desgaste o rayaduras, ya que incluso los defectos menores pueden transferirse a las piezas terminadas. Los sistemas hidráulicos requieren controles de rutina para detectar estabilidad de presión y fugas.

Áreas de enfoque de mantenimiento

- Calibración periódica del paralelismo de rodillos.

- Limpieza y lubricación de componentes móviles.

- Monitoreo de las respuestas del sistema eléctrico y de control.

un simple maintenance log helps identify patterns and prevents small issues from escalating into costly downtime.

Seleccionar una máquina según las necesidades reales

Al seleccionar una máquina laminadora de placas, es práctico evaluar los requisitos reales del trabajo en lugar de la capacidad máxima teórica. Considere las placas más gruesas y anchas que se utilizan con regularidad, no los extremos ocasionales. También evalúe el espacio disponible, el nivel de habilidad del operador y la integración con los procesos de corte ascendentes o de soldadura descendentes.

un well-matched machine improves efficiency and reduces rework, making it a dependable tool rather than a bottleneck in fabrication workflows.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى